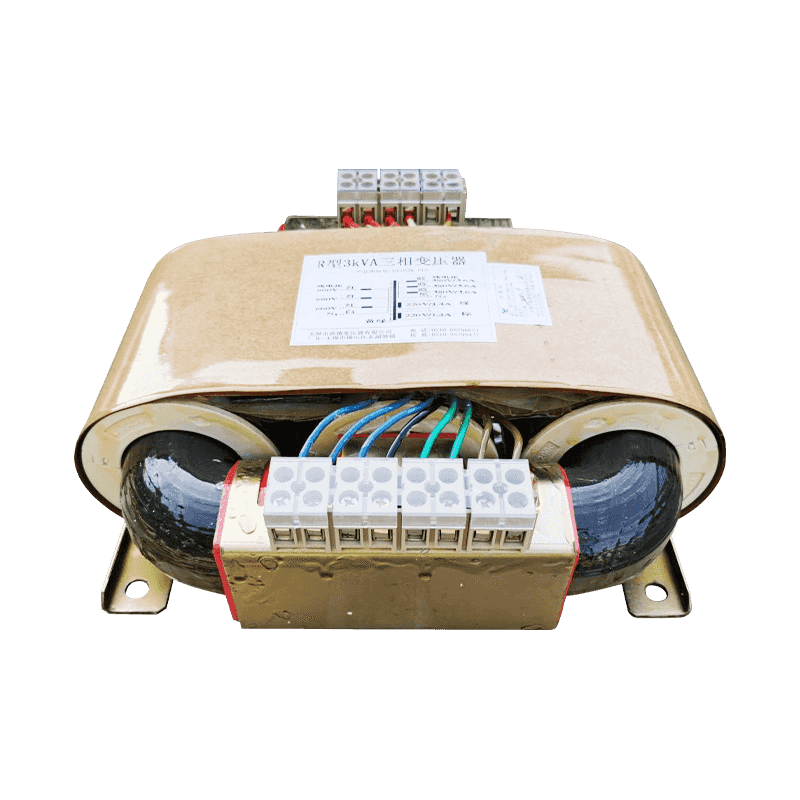

No mundo preciso da transmissão e conversão de energia, Transformadores tipo R tornaram-se os principais componentes de muitos sistemas industriais e de energia com seu excelente desempenho e qualidade estável. Por trás dessa conquista, ela é inseparável da busca final por cada detalhe no processo de produção, especialmente o rigoroso controle de tamanho e forma durante o processo de enrolamento do núcleo de ferro e o abrangente processo de teste e verificação que se segue.

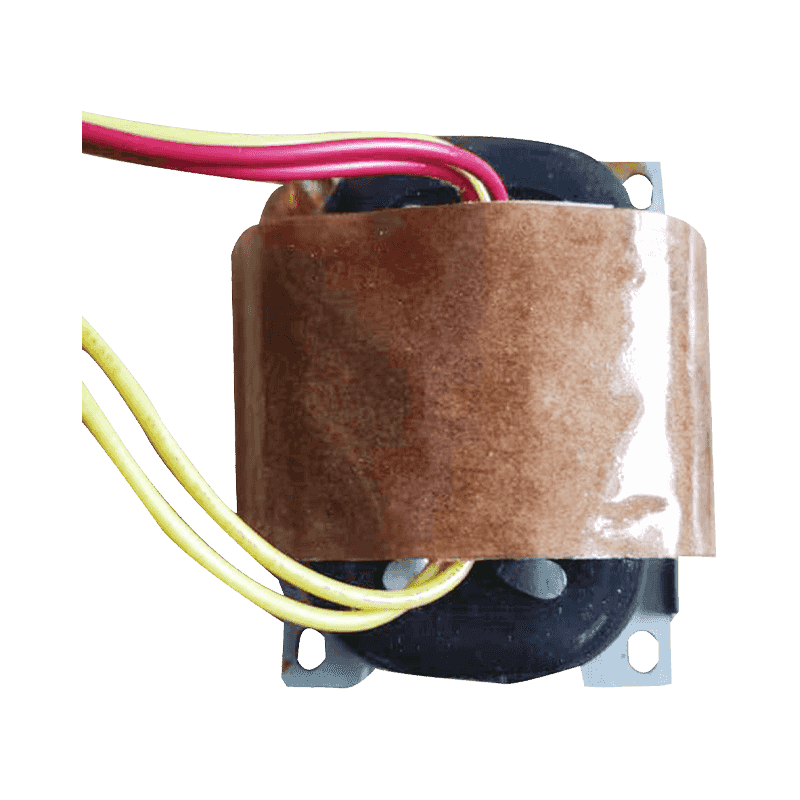

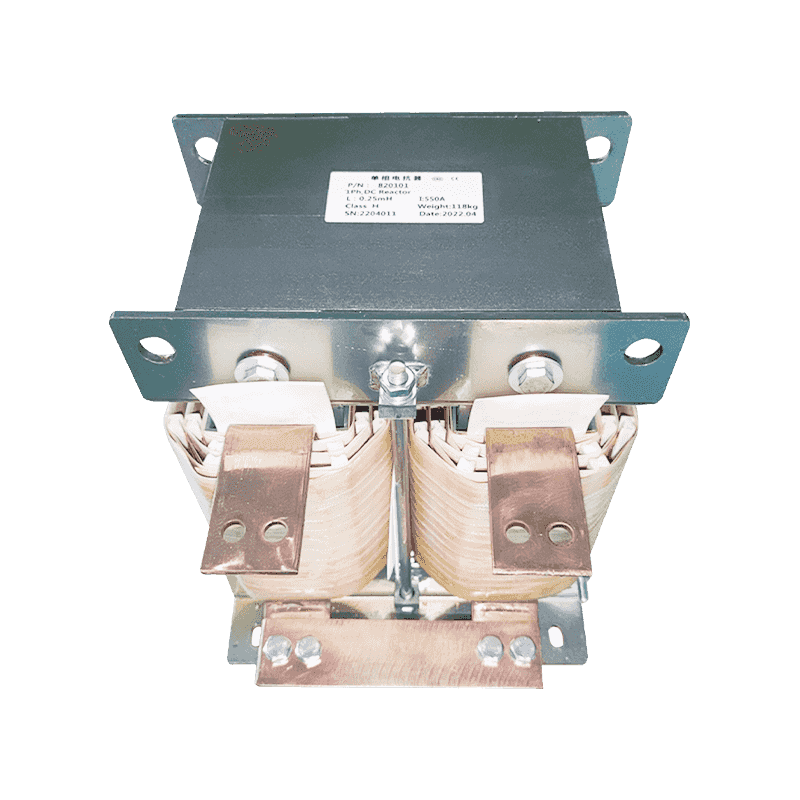

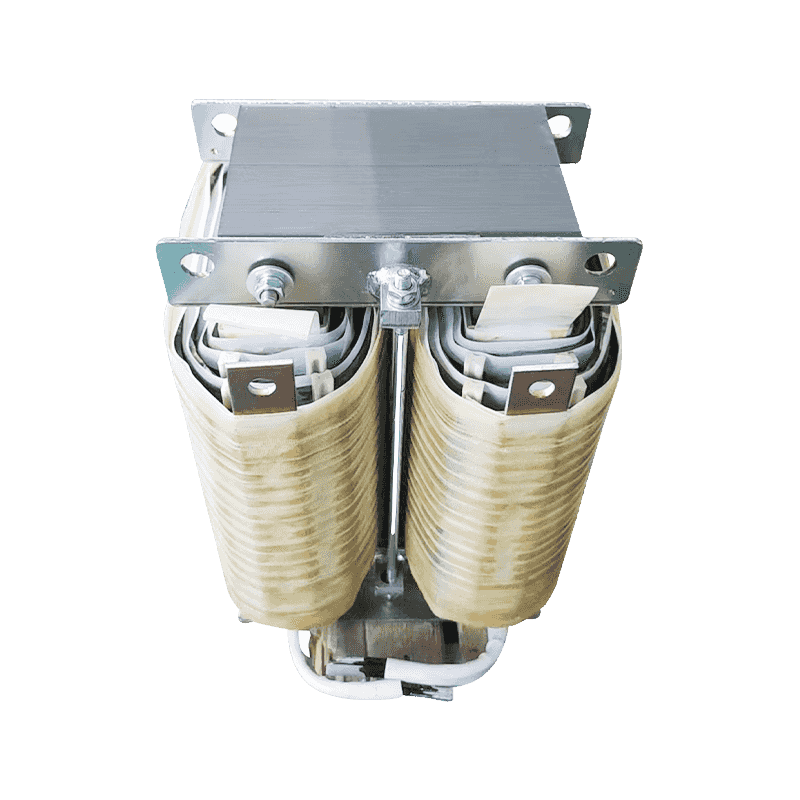

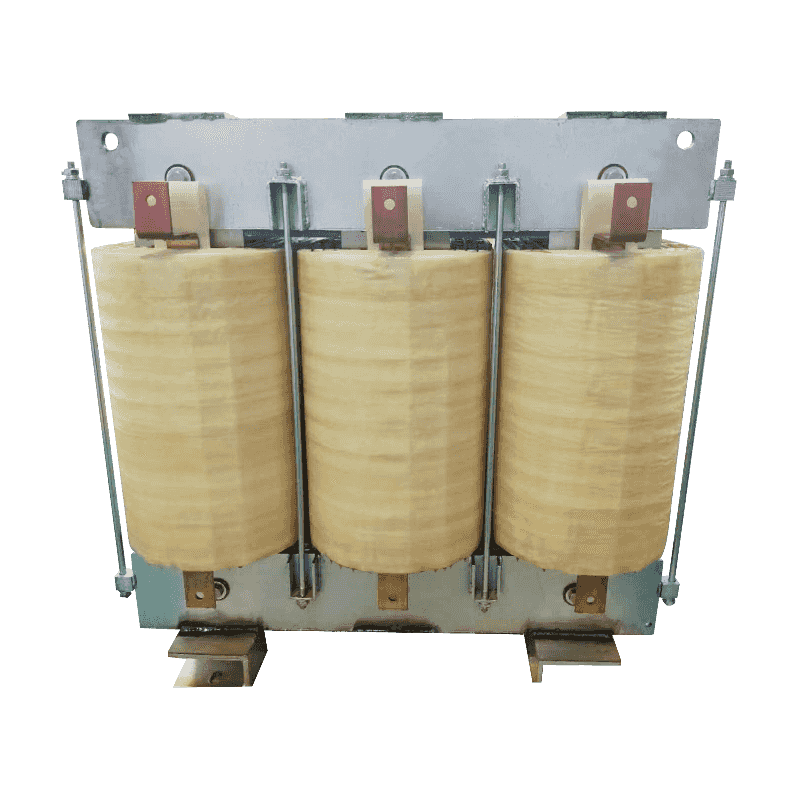

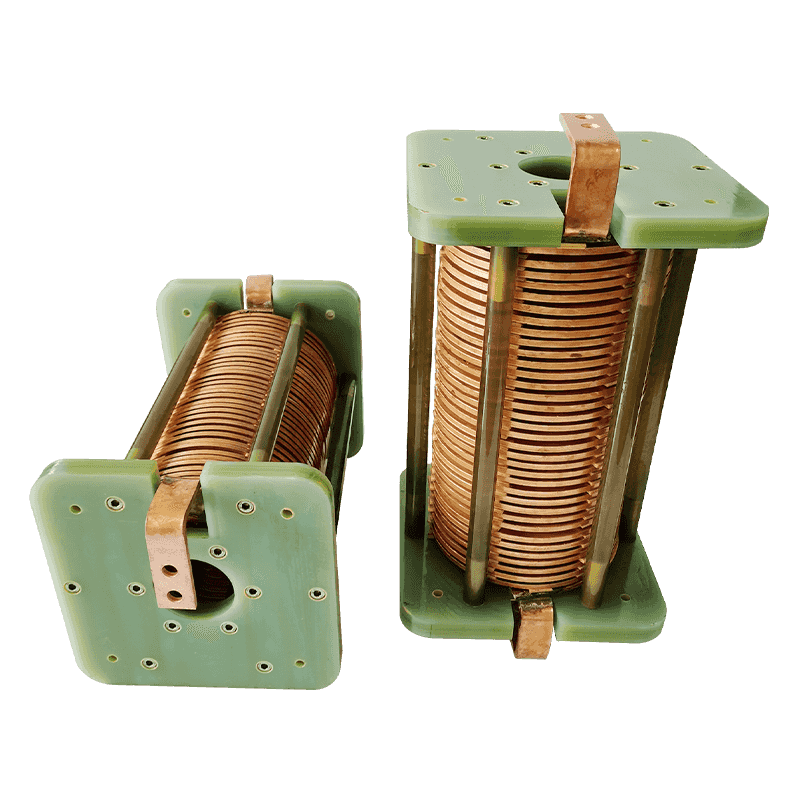

O núcleo do transformador tipo R reside em seu núcleo de ferro tipo R exclusivo, que é cuidadosamente feito de tira de aço silício orientada laminada a frio de alta qualidade por meio de um processo de enrolamento preciso. No elo principal do enrolamento, o controle do tamanho e da forma atingiu um nível quase exigente. Porque qualquer ligeiro desvio pode ter um impacto imensurável na condutividade magnética, na perda de energia e até na estabilidade estrutural geral do núcleo de ferro.

Para garantir a perfeita conformação do núcleo de ferro, a equipe de produção deve contar com equipamentos de alta precisão, procedimentos operacionais rigorosos e rico acúmulo de experiência. Desde a seleção e pré-tratamento das tiras de aço silício até o controle de tensão e tratamento do isolamento intercamadas durante o processo de enrolamento, cada etapa deve ser precisa e correta. Somente desta forma podemos garantir que o núcleo possa manter uma condutividade magnética eficiente e suprimir efetivamente a perda de correntes parasitas quando sujeito a campos eletromagnéticos de alta intensidade, estabelecendo uma base sólida para o desempenho geral do transformador.

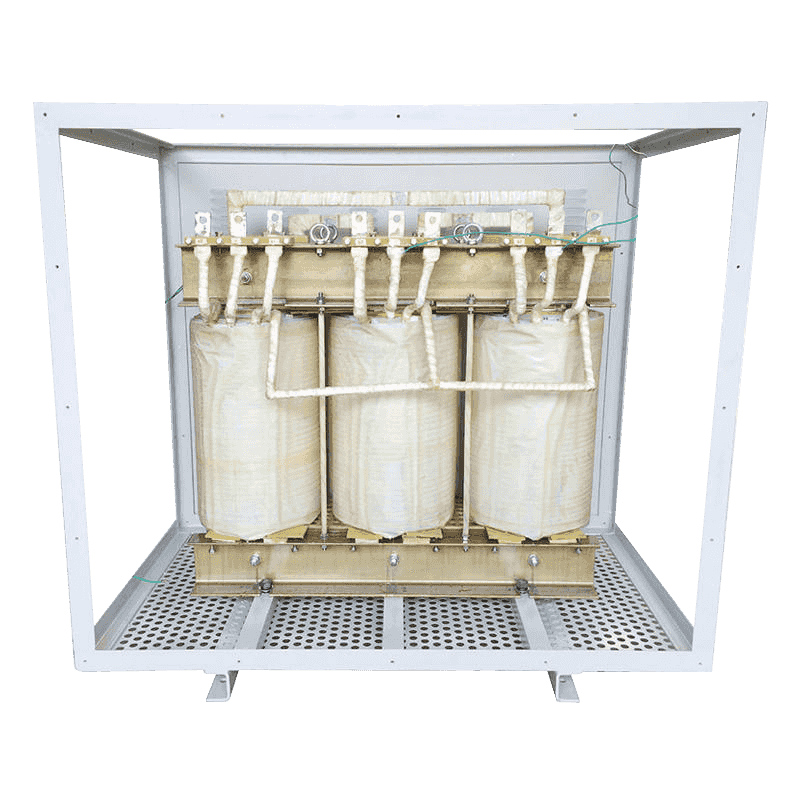

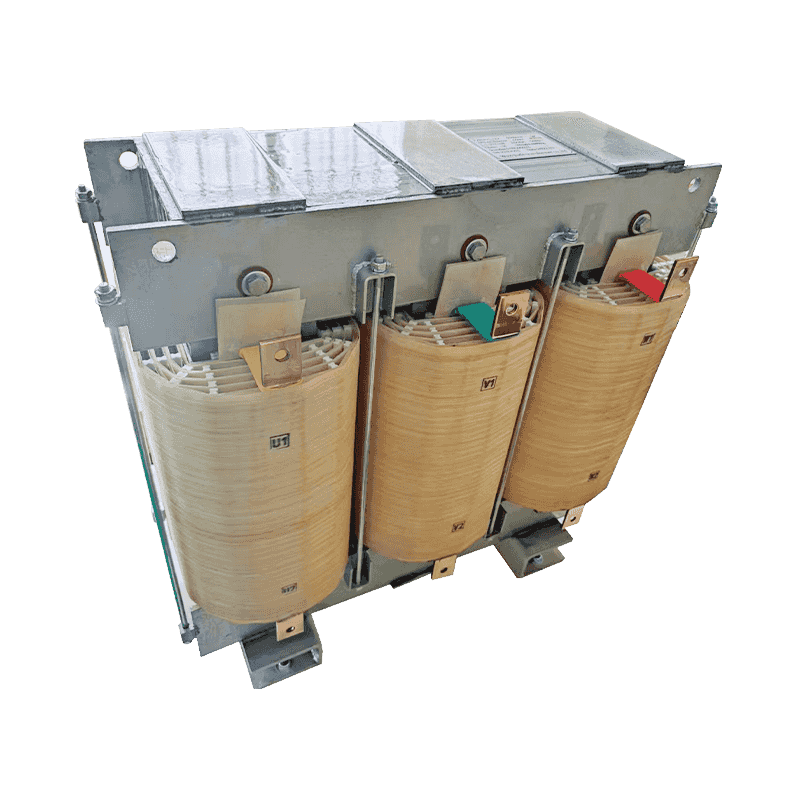

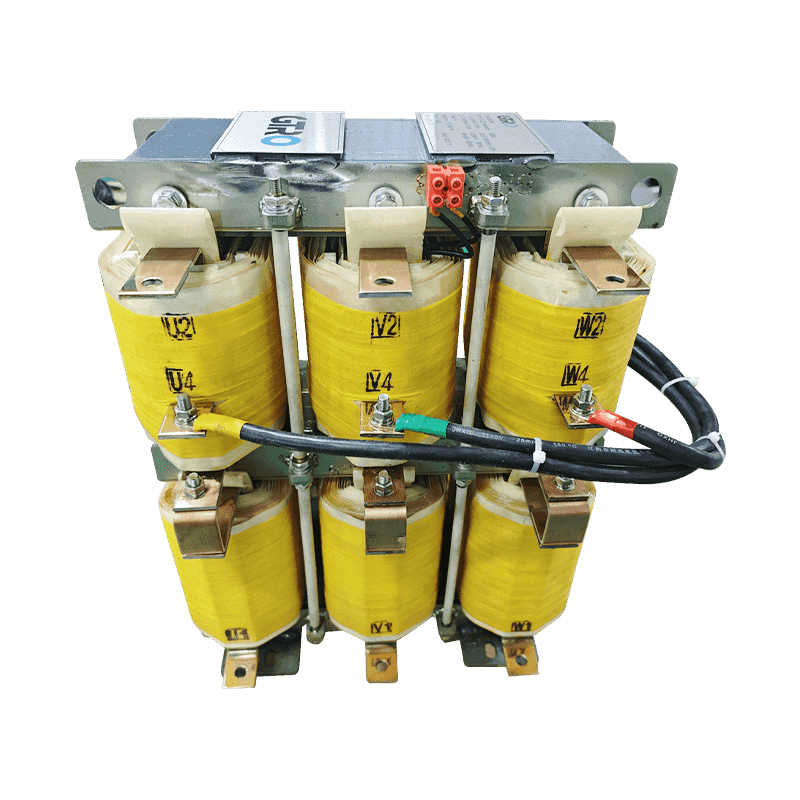

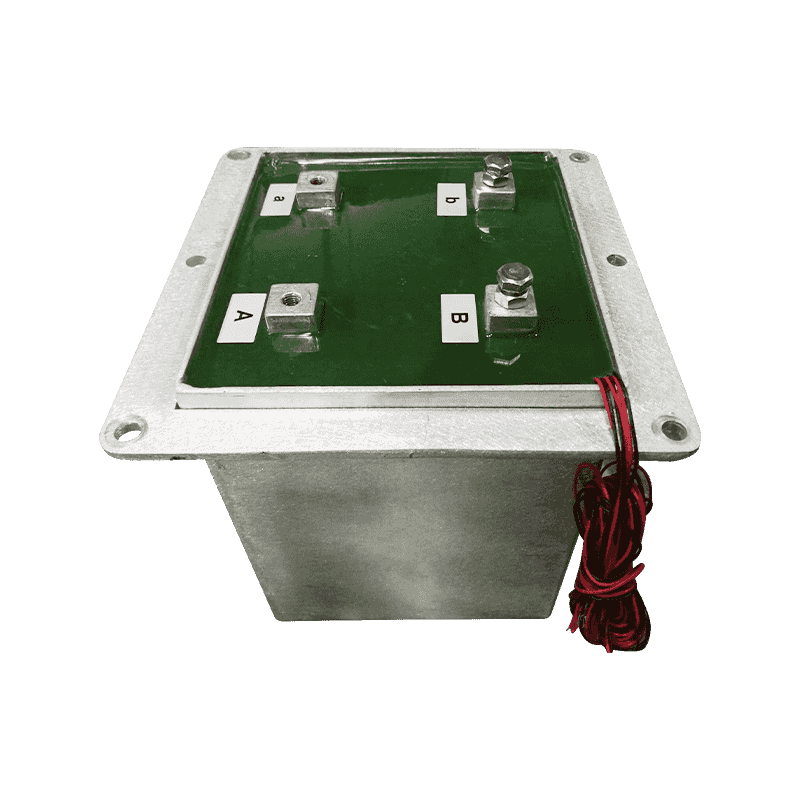

No processo de produção de transformadores tipo R, processos rigorosos de testes e verificação são a última linha de defesa para garantir a qualidade do produto. Esta não é apenas uma simples inspeção do produto acabado, mas também uma revisão e verificação abrangente de todo o processo de produção.

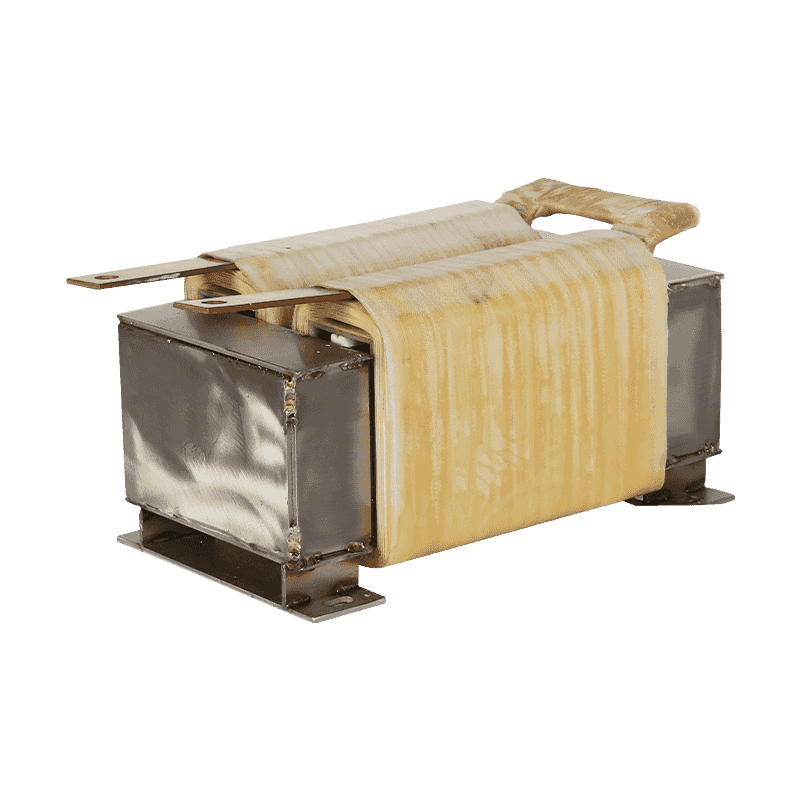

Desde a entrada da matéria-prima na fábrica, passando pelo enrolamento do núcleo, enrolamento da bobina, tratamento de isolamento, montagem e depuração, até o teste do produto final, cada etapa é acompanhada por rígidos padrões de teste. Através de instrumentos de medição de alta precisão, equipamentos de teste automatizados e observação e julgamento cuidadosos de profissionais, garantimos que cada detalhe atenda aos requisitos do projeto e que quaisquer riscos potenciais de qualidade sejam descobertos e eliminados a tempo.

Em particular, a detecção do tamanho e da forma do núcleo após o enrolamento é a principal prioridade. Usando tecnologia avançada de testes não destrutivos, o tamanho geométrico, a precisão da forma, a qualidade da superfície, etc. do núcleo são avaliados de forma abrangente para garantir que ele possa manter um desempenho estável durante o processamento e uso subsequentes.

É o controle rigoroso de cada detalhe do processo de produção e a busca incessante pela qualidade do produto que fizeram com que o transformador tipo R ganhasse amplo reconhecimento e confiança na indústria de energia. Suas características de alta eficiência, estabilidade e desempenho confiável não apenas atendem aos rigorosos requisitos de transmissão e conversão de energia, mas também fazem contribuições importantes para promover o desenvolvimento de energia verde e melhorar a eficiência energética.

Olhando para o futuro, com o avanço contínuo da ciência e tecnologia e a expansão contínua do mercado, o transformador tipo R continuará a aderir ao conceito de excelência de fabricação, inovando e otimizando continuamente o processo de produção, e fornecendo a indústria de energia com mais soluções de transmissão de energia de alta qualidade, eficientes e ecologicamente corretas. Ao mesmo tempo, também responderá ativamente às mudanças e desafios da indústria e contribuirá para promover a transformação energética global e o desenvolvimento sustentável.

Linguagem

Linguagem

Contate-nos